PEOPLE

社員を知る

素材メーカーならではの

スケールアップ体験で

ラボスケールとの違いを実感し、

会社に貢献

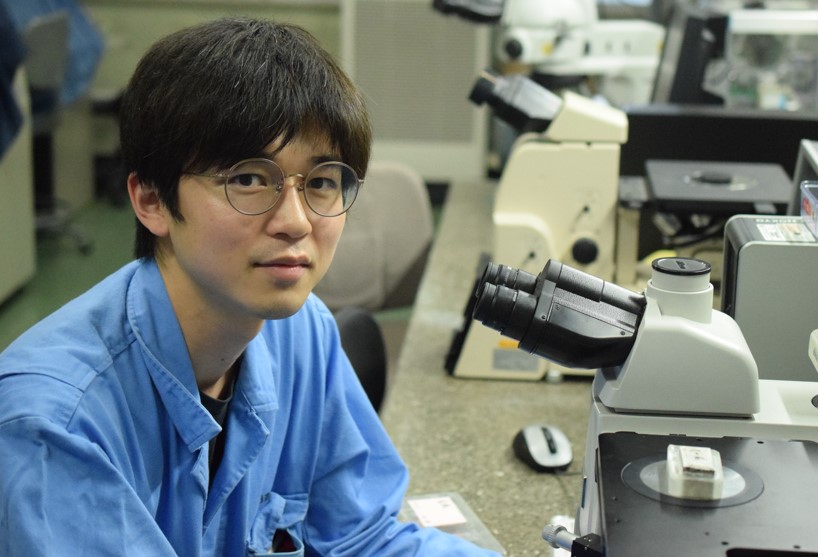

2018年入社

林 大智化学バイオ工学コース

2018年~

清水工場 生産部

アルミナ製造における技術検討

2021年~

清水工場 開発部

各種アルミナ商品開発、少量生産品製造管理

上手に好き勝手度

75%

どんなとき、上手に好き勝手していると感じる?

やらなければならない業務の優先順位を

私自身で決定・変更できるとき

私は工場付きの開発部門に所属していますので、大学の研究室のようなラボスケール(小規模)での研究・開発に留まらず、最終的には中~大規模設備で製造した商品をお客様に満足いただいた上でご使用いただくことが目標になります。中~大設備での製造に至るまでに数々のハードルを越える必要がありますが、今何を最優先にやらなければならないのか、私自身で順位付けしながら業務にあたっています。

上手に好き勝手する秘訣は?

お客様・上司・仕事仲間に現在・今後の

進め方を納得してもらえるよう

丁寧に伝え、”良い関係”を築くこと

突然、急ぎの業務が舞い込んでくることもありますが、私自身が決めた優先順位通り業務を進めるには関係するお客様・上司・仕事仲間に考えを伝えなければなりません。納得いただくためにも相手の視線・立場を配慮した上で伝えるよう日々心がけています。勿論、口調・話し方も重要ですが、ビシッと伝えるときには大谷翔平選手やアロルディス・チャップマン選手の投げる102マイルばりに思いを乗せるようにしています。(100マイル超は実際には投げ(られ)ません…)

最も情熱を傾けている仕事とは?

開発品の製造能力を上げること。

製造能力を0➡1➡100にすること

”良い商品”が開発できてもごく少量の製造に留まってしまうと、お客様がその先のお客様へ販売する際に量が限定されてしまいます。お客様に多くの量をご使用いただくためにも、どうすれば大量生産できるようになるか日々模索しています。

難しさ/困難を感じる時

机上の理論と現地・現物が合わない時

製造規模のスケールアップをクリアするには多くの課題があり、それらの課題は互いに影響し合っていることが多々あります。また、机上の理論と現地・現物が合わないこともあり、思いもよらぬ苦戦を強いられることもあります。そのため、何が起こっているのか現地で現物を確認し原理解明を進めながら取り組んでいます。中にはこれまでの経験により観察力・洞察力に長けた、頼りになる仕事仲間もいますので、適宜アドバイスをもらいながらスピーディーな解決に向けて取り組んでいます。

やりがいを得られる瞬間

良い結果を示すことが出来たとき

スムーズにクリアすることは滅多にありませんが、この達成感(1→100)は、ラボスケールでの達成感(0→1)とは格別です。化学プラントの醍醐味ではないでしょうか。

今後やってみたいことは?

お客様の特定の用途だけでなく

幅広い用途に展開可能な5ツールプレイヤーのような商品を

世に出したい

そのために、まずは私が5ツールプレイヤーになれるよう日々精進しています。(野球の5ツールプレイヤーではありません)

ある1日のスケジュール

08:15

メールチェック

08:30

試験/報告資料作成

10:00

部門内定例ミーティング

12:00

お昼休憩

13:00

試験

16:00

試験結果まとめ/報告資料作成

18:00

退社

働く先輩にインタビュー