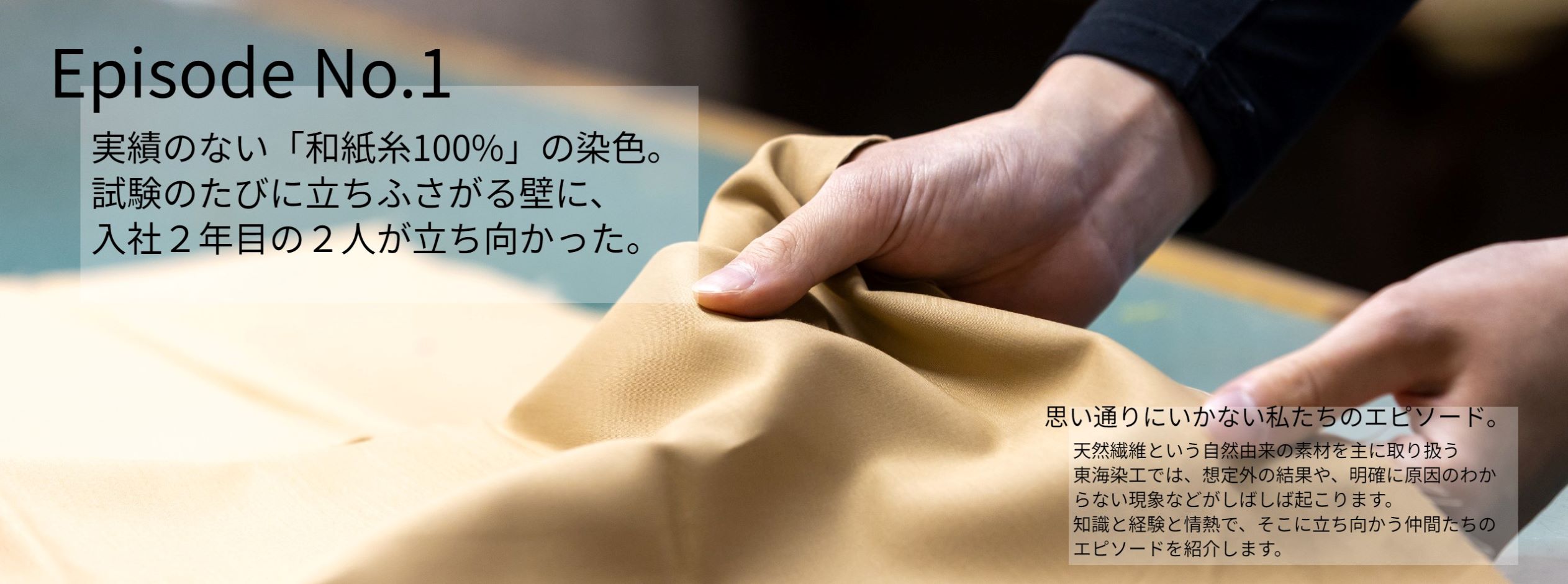

担当して1カ月で来た試験の依頼

嬉しいのと同時に

不安でいっぱいだったのを覚えています。

(営業 横井)

入社2年目の6月、会社の大手顧客を担当することになりました。そのお客様が展示会にて取引先から人気だった「和紙100%」素材でできた服の生地染色を任せて頂けることになりました。

展示会は私も参加しており、皆さんが手に取っていたのをこの目で見ていたので、「ちゃんと作らないといけないな」というプレッシャーで嬉しさと不安が混ざった気持ちだったのを覚えています。でも「受けたからにはやるぞ!」と覚悟を決めました。

「とりあえずやってみるしかない」

と腹をくくりました。

(技術課 山田)

入社2年目の6月、技術課にて試験を担当させて頂けることになって、1カ月で来たのがこの仕事でした。先輩に聞いてみると「和紙100%?」という反応。工程もどう設定したらどんな問題が発生するかの情報もないため、「とにかくやってみるしかない」と覚悟を決めました。

和紙糸はセルロース系100%という意味では綿や麻と同じ分類。ただデリケートでアルカリ処理に弱いかもしれない。加工途中に生地に穴が空いたり、釜染色中に水流に強度が耐えられず生地が切れたりしないかなど想像しました。

その仮説から工程を設計して初回試験をしてみたら、「これ和紙なの?」と思うくらい、ふわっとした仕上がりで、狙いとは真逆の仕上がりとなってしまいました。

試験反デビューから1カ月での未知の仕事。

半年がかりで合計4回もの再試験

お客様も一緒になって考えてくださって

解決の糸口が見つかりました。

(営業 横井)

試験仕上がりの生地をお客様にお見せしたところ、「これはこれでありだけど、あくまで展示会の商品に注文がついた。これではダメ」とNGの判定。しかし、どうしてだろうと生機メーカーにも問合せて頂き、「和紙本来のシャリ味を残しに行く方向にしてはどうか」と方針転換をすることとなりました。

ではどの工程でシャリ味が失われたのか?想定できたのは前処理工程で生地を引っ張って糊抜きをする手法を取っていたが、そこでテンションがかかり、シャリ味が奪われたのではないか?という仮説でした。

その仮説から工程変更をし、出来上がったものは、またしても満足のいくものではありませんでした。

そこで、技術課山田も営業横井と一緒にお客様と打合せすることになりました。そこでお客様がぽろっと「そのまんま何もせず工程省いたら?」とおっしゃったのです。

通常だと前処理工程を省いてしまうと不純物が生地に残り、うまく染色ができません。しかしここで判明したのは、生機メーカーにて生地を作る際に通常利用するある薬品をこの生地では使っていないことがわかったのです。

そうであれば前処理工程は最小限にまで抑え込むことができる!

やっと解決の糸口が見えてきました。

枠組みにとらわれず自由に挑戦させていただけた。

先輩方やお客様にも大変感謝しています。

(技術課 山田)

糸口は見え、工程改善をしたものの、次は「収縮」という問題が発生しました。

そこで工程を数パターン試し、縮率データを取り、どの工程で収縮してしまうのかの問題箇所の特定作業を行いました。

それによりある工程を経て行う場合のみ縮率がある程度安定した結果が得られたため、その工程が採用され、ついに量産が決定しました。

ただ、根本的になぜそうなるのかの要因がまだ未解決の状態。現在は品質安定化に向けてさらにお客様と試験をやり始めています。

ついに量産が決定!しかし残された課題も

入社2年目同期コンビで信頼を獲得

「若い担当で不安だったけど、真摯にやってくれて量産にもつながり、信頼につながったよ」

(お客様の声)

量産決定後にお客様から言っていただけた言葉です。

ご不安にさせてしまっていたところから、なんとか実現にこじつけることができ、本当によかったなと思います。

ただ今回の仕上がりが結局展示会見本通りに100%できたとは思ってはいません。お客様がこれなら売れると思って頂けるところまで当社の現時点のベストが届いたという状況だと思っています。

今回は当社だけでなくお客様もたくさん協力してくださった。

これからも、お客様と営業と工場が一丸となって試行錯誤し、よりよい品質のモノヅクリをしていきたいなと思っています。

エピソードはいかがでしたか?

東海染工には他にもたくさんのお仕事があります。

自分に合いそうな仕事をぜひ探してみてください!

マイページに登録してエントリー!

インターンシップ情報のほか、

最新採用情報もご覧いただけます。

©︎2026 Tokai Senko K.K.